软包装行业长期使用溶剂墨,虽然溶剂墨产业链完整、工艺体系成熟,但实际印刷生产过程中,同样存在较多工艺问题,有些作业细节和故障只采用较简单的方法处理就可以解决,因此有些习惯性的事情往往被忽略。但是使用水墨印刷,因为水墨的机理、技术特性、作业难度、生产效率、产品质量的稳定性与溶剂墨相比都存在差异,因此,有些细节问题就必须注意,有些溶剂墨的印刷习惯必须改变。

针对行业非常关注的水墨印刷印版辊耐印率和刮刀容易磨损的问题,本文深入分析了相关影响因素,包括印版辊加工、刮刀选用、角度及压力调节等作业程序,并指出只要管理者和作业人员掌握这些关键工艺控制点,实施精益生产、精细管理,水墨印版辊耐印率和刮刀使用周期就可以得到提高。

一、印版制作

1、印版辊设计

根据水性墨与传统溶剂油墨差异,对每个产品订单印刷要求的不一致性,水墨印刷前必须进行印前色彩管理和曲线设定。要对网线、网角、针脚和网穴深度不断优化调整,确定适合的雕刻针型和雕刻工艺路线。

2、印版辊加工

毛胚辊建议使用无缝钢管,钢管壁厚为10~12㎜以上,印版辊法兰厚度应该≥25㎜,车磨精加工、动平衡测定偏差值0.20㎜。印版辊镀铬的硬度要比普通印版辊适当提高,印版辊镀铬层厚度比普通版要合理增加。印版辊的结构层、镀铜层和镀铬保护层均匀度要优于普通版,印版辊最后要做精细抛光处理,增加印版辊的润滑性。

经过反复实验,印刷图文宽幅面排版、印版辊直径最适宜范围是160~200㎜

二、耐印问题

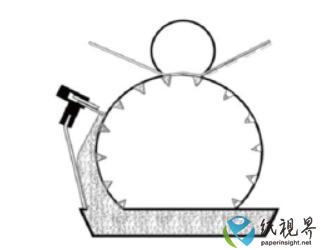

1、凹版印刷原理

印刷过程是在压力作用下,压印辊把印刷材料压下,紧贴于印版辊表面,使印版辊网穴内的油墨转移到印刷基材上。当压印压力太小时,印刷图文浅网部分就容易发生油墨转移不良,严重时甚至会出现块状脱墨现象;而当压印压力太大时,机械磨损会增大。一般印刷速度150m/min时,压力设为 0.2~0.4Mpa。

2、印版辊磨损

印版辊磨损主要发生在印版辊与刮刀摩擦以及压印辊压印过程中。印版辊与刮刀的摩擦之间的润滑是以油墨为媒介,印版辊网穴携带的油墨会润滑刮刀,油墨在印版辊表面形成一层润滑油膜。印版辊在压印过程中承受的压力是印版辊磨损的一个重要因素,润滑不当或压印辊硬度选择不合适,都会出现刮刀和印版辊铬层的过度磨损,降低印版辊的耐印率。

3、印版辊安装

影响水墨印版辊耐印率的环节,包括水性墨的润滑性能、印版辊润滑性、印版辊的安装精度、刮刀的型号选用、刮刀精度、角度和压力调整等,法兰和键槽不干净或有明显损伤均影响印版辊的安装精度。提高水性墨印刷的耐印率,必须提高印版辊的安装精度。

4、印版辊装卸

印版辊的法兰和键槽一定要清理干净,轻装轻卸,防止碰伤。同时,设备的印版辊顶轴的锁版键如有明显破损时要及时更换。

5、提高耐印率的工艺与方法

当印版辊的印刷数量较多时,随着磨损程度的加大,其色相就会变淡。如果是印刷批量较大,并且经常翻单生产的品种,可以在新版辊使用前期把油墨冲淡一些,然后随着印数刷量的增多,逐渐减少冲淡程度,直到不再冲淡。

6、预见性作业

水性墨印版辊网穴浅,油墨用量相应减少,尤其是文字线条和网点部分,墨槽长时间循环会使水性墨复溶性降低,图文部分V型网穴里的油墨转移减少就会出现堵版,需要经常擦洗印版,这是影响印版辊耐印很重要的因素。因此,减少循环量,采取少加、勤加的预见性作业方法很关键。

7、设备的精度

设备整机水平和印区平衡的精度误差、印版辊顶轴不对称等问题,水性墨印刷对印版辊耐印率的影响会比溶剂墨更大,多数中小企业会忽略这一点,这应该引起印刷管理者和作业人员的重视。

三、刮刀选用

1、刮刀常用品牌

瑞士MDC,瑞典SWD、SICROMAN、AKE,德国TU,英国UVK,意大利CBG,日本SKO等。

2、不锈钢防锈刮刀

瑞典SWD 400mirconoxll与500mirconoxll 不锈钢防锈刮刀,具有高抗氧化、抗腐蚀特性。作业过程中能与版辊快速贴合,有效减轻刮刀对印版辊的磨损,较适宜水性墨印刷使用。

3、组合型刮刀

瑞典SICROMAN快速组合刮刀系统,能在极短时间内完成油墨刮刀更换,无需更改原有设备结构,可以直接安装使用。S5、S6型号采用多种耐腐蚀金属、柔软而坚韧的金属结构。使用水性墨时,可有效防止锈蚀产生的微粒引起刀线,有较低的摩擦系数保护印版辊,有较好经济性和实用性。

四、刮刀角度

1、刮刀机构的刚性

这是影响水性墨印刷产品质量的一个主要因素,当印版辊转动时,印版辊将油墨带到刮刀下,油墨对刮刀有一个作用力,并且对印版辊有一个压力,迫使印版辊网穴外的油墨刮掉。刮刀的刚性差,气缸的气压大,刮刀对印版辊的压力加大,这样会加快印版辊与刮刀的磨损。因此要选择用最小的刮刀压力将印版辊网穴外的油墨刮净。

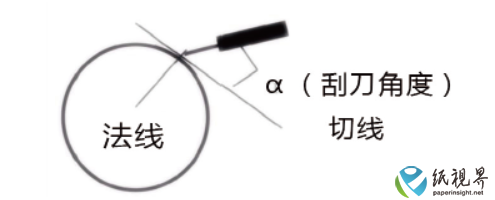

2、刮刀与印版辊接触角

印刷生产过程中的一个重要控制点,接触角 ɑ 越大,刮墨效果越好,但刮刀的刀刃容易磨损;接触角太小,会使得刮刀与印版辊的接触面积加大,刮墨效果较差,容易产生雾版、刀背上墨等印刷故障。

3、角度设定

根据生产实践经验,刮刀与印版辊接触角 ɑ控制点基本上设定在50~70°范围。水性墨印刷具体设定应该根据承印基材、印版直径及印刷速度的实际情况,正确设定刮刀的角度。刮刀安装角度如果太小,需要更大的压力才能达到正常的刮墨效果,也会导致水性墨容易干结在印版辊上的问题出现,所以水性墨印刷适宜较大角度作业。

五、刮刀压力

1、刮刀与衬片、衬片与刀架的距离

印刷企业在作业时,可参照不同设备制造商的设备参数、刮刀的技术指标以及印版辊直径大小而设定。

2、压力设定

要把印版辊表面不作转移的油墨刮干净,刮刀就需要对版面保持一定的压力。如压力调节过大,虽然油墨的刮干净效果较好,但同时会出现刮刀、印版磨损增大、印刷效果得不到保持的问题;压力调节过小,在浅网叠色情况下,刮刀压力的大小还会影响图案色相的变化。

3、压力调节

应根据刮刀安装的硬度、角度、刮墨效果、印刷线速等实际运转情况进行,水性墨印刷的刮刀参考压力调节在 0.2~0.3Mpa 为宜,印刷工作粘度,建议不同色墨可在14~21秒范围调整。

4、压力配置

一般情况下,提高水性墨印刷的印版辊耐印率、延长刮刀的使用周期,除做好本文所述的作业程序外,为保证水性墨良好的转移性和饱和度,必须依据设备性能、印刷速度以及印版辊工艺参数进行压力的匹配。

六、结语

提高软包装水墨印刷的耐印率和刮刀使用周期能否成功,取决于软包装企业生产管理者和生产作业人员对水性墨新技术的认知,取决于工艺体系快速建立,取决于印版辊质量、刮刀角度和接触压力等管理环节的管控。做好这些工艺环节的精益生产和精细管理,印版辊耐印率、刮刀的使用周期一定会提高、延长,生产效率、产品质量也会同步提升。

编辑:赵小铭 校对:江海

此文章为本网转载其他媒体、网站、自媒体,出于传递更多信息之目的,并不意味着赞同其观点或认可其内容的真实性,版权归属原网站和原作者所有,如涉及版权问题,请联系本网撤销删除。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的“稿件来源”,并自负版权等法律责任。如擅自篡改为“稿件来源:纸视界”,本网将依法追究责任。